English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

ఖనిజ ప్రాసెసింగ్ ఉత్పత్తి రేఖ యొక్క సామర్థ్యాన్ని మెరుగుపరచడానికి వైబ్రేటింగ్ స్క్రీన్ను ఎలా ఉపయోగించాలి?

2025-02-18

వాస్తవ ఉత్పత్తి కార్యకలాపాలలో, వైబ్రేటింగ్ స్క్రీన్ ఎల్లప్పుడూ సెట్ ప్రాసెసింగ్ సామర్థ్యాన్ని చేరుకోవడంలో విఫలమవుతుంది. సామర్థ్యం తక్కువగా ఉంటే నేను ఏమి చేయాలి? స్క్రీనింగ్ పరిశ్రమలో ఒక ముఖ్యమైన పరికరంగా, వైబ్రేటింగ్ స్క్రీన్ యొక్క స్క్రీనింగ్ ప్రభావం ఉత్పత్తి నాణ్యతకు కీలకం మాత్రమే కాదు, తదుపరి ఆపరేషన్ యొక్క సామర్థ్యంపై ప్రత్యక్ష ప్రభావాన్ని కలిగి ఉంటుంది. వైబ్రేటింగ్ స్క్రీన్ యొక్క సామర్థ్యం మరియు పనితీరును మెరుగుపరచడానికి కొన్ని చర్యలు మరియు పద్ధతులు క్రిందివి.

01 సరైన రకం వైబ్రేటింగ్ స్క్రీన్ను ఎంచుకోండి

స్క్రీనింగ్ ప్రభావం ప్రధానంగా స్క్రీన్డ్ పదార్థం యొక్క లక్షణాలపై ఆధారపడి ఉన్నప్పటికీ, ఒకే పదార్థం కోసం వేర్వేరు స్క్రీనింగ్ ప్రభావాలను పొందడానికి వివిధ రకాల స్క్రీనింగ్ పరికరాలను ఉపయోగించవచ్చు. ఉదాహరణకు:

స్థిర స్క్రీన్ యొక్క స్క్రీనింగ్ సామర్థ్యం తక్కువగా ఉంటుంది;

కదిలే స్క్రీన్ యొక్క స్క్రీనింగ్ సామర్థ్యం స్క్రీన్ ఉపరితలం యొక్క కదలిక రూపానికి సంబంధించినది. కణాలు స్క్రీన్ ఉపరితలంపై స్క్రీన్ రంధ్రానికి లంబంగా దిశకు దగ్గరగా ఉంటాయి. అధిక వైబ్రేషన్ ఫ్రీక్వెన్సీ, స్క్రీనింగ్ ప్రభావం మెరుగ్గా ఉంటుంది;

వణుకుతున్న స్క్రీన్ యొక్క స్క్రీన్ ఉపరితలంపై, కణాలు ప్రధానంగా స్క్రీన్ ఉపరితలం వెంట జారిపోతాయి. వణుకుతున్న స్క్రీన్ యొక్క వణుకుతున్న పౌన frequency పున్యం వైబ్రేటింగ్ స్క్రీన్ కంటే తక్కువగా ఉన్నందున, వణుకుతున్న స్క్రీన్ యొక్క స్క్రీనింగ్ ప్రభావం తక్కువగా ఉంటుంది;

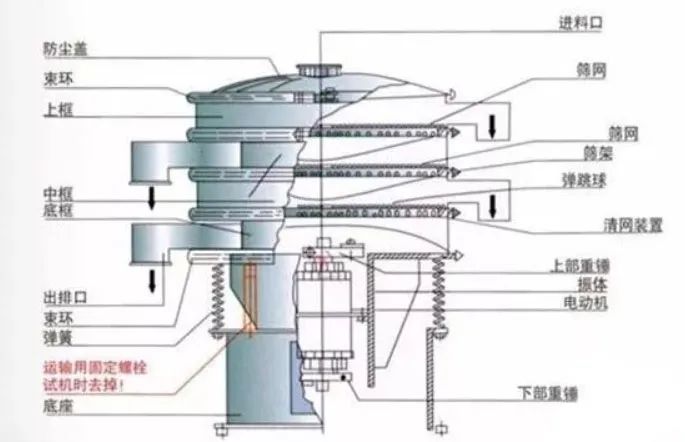

స్థూపాకార స్క్రీన్ యొక్క స్క్రీనింగ్ సామర్థ్యం తక్కువగా ఉంటుంది ఎందుకంటే స్క్రీన్ ఉపరితలం నిరోధించడం సులభం.

అదనంగా, వివిధ రకాల వైబ్రేటింగ్ స్క్రీన్లను వేర్వేరు ప్రయోజనాల కోసం ఎంచుకోవాలి:

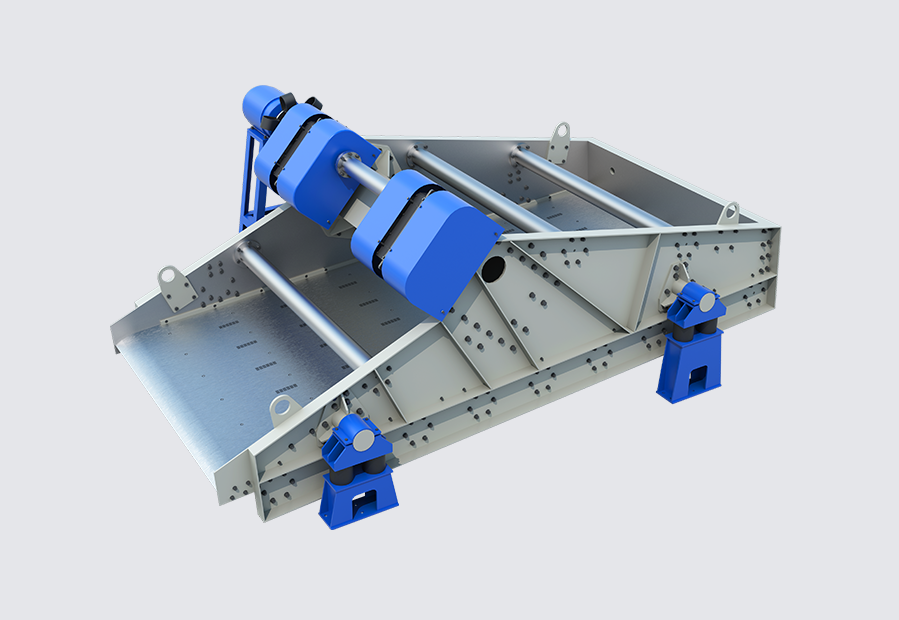

సర్క్యులర్ వైబ్రేటింగ్ స్క్రీన్లను సాధారణంగా ప్రీ-స్క్రీనింగ్ మరియు పదార్థాల తనిఖీ స్క్రీనింగ్ కోసం ఉపయోగిస్తారు;

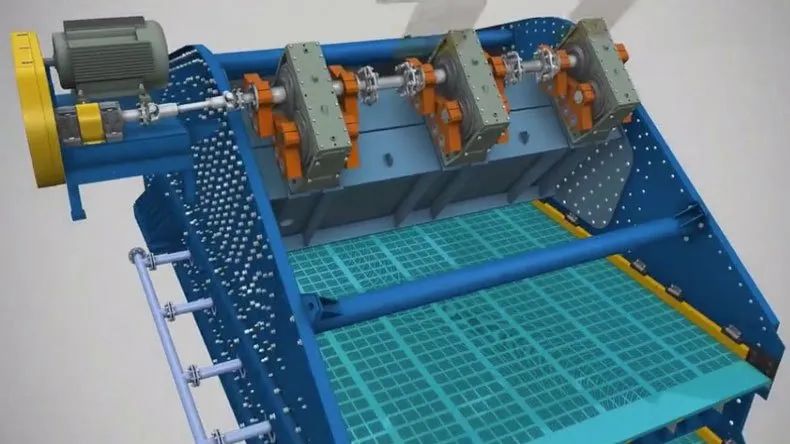

పిండిచేసిన పదార్థాలను గ్రేడింగ్ చేయడానికి సంభావ్యత తెరలు, సమాన మందం తెరలు మరియు పెద్ద వైబ్రేటింగ్ స్క్రీన్లు ఉపయోగించబడతాయి;

పదార్థాల నిర్జలీకరణం మరియు డి-మధ్యవర్తిత్వం కోసం లీనియర్ వైబ్రేటింగ్ స్క్రీన్లను ఉపయోగిస్తారు;

సంభావ్యత ఇసుక తొలగింపు మరియు పదార్థాల మట్టి తొలగింపుకు సమాన మందం తెరలు మంచివి.

వాస్తవ ఉత్పత్తిలో, పెద్ద జల్లెడ రంధ్రాల పరిమాణాలు, పెద్ద ప్రభావవంతమైన స్క్రీనింగ్ ప్రాంతాలు మరియు నిర్దిష్ట పరిస్థితుల ప్రకారం సాధ్యమైనంతవరకు అధిక జల్లెడ ప్రారంభ రేట్లు, ఉత్పత్తి కణ పరిమాణ అవసరాలను తీర్చినప్పుడు, మరియు పదార్థ కణాల స్క్రీనింగ్ సామర్థ్యం మరియు పని సామర్థ్యాన్ని మెరుగుపరచడానికి తగిన జల్లెడ రంధ్రాల ఆకృతులను ఎంచుకోవడం కూడా అవసరం.

02 వైబ్రేషన్ మోటార్లు యొక్క సహేతుకమైన ఎంపిక మరియు ఉత్తేజకరమైన శక్తి యొక్క సర్దుబాటు

వైబ్రేషన్ మోటారుల యొక్క సహేతుకమైన ఎంపిక వైబ్రేటింగ్ స్క్రీన్ల పనితీరును ప్రభావితం చేసే ముఖ్య లింక్లలో ఒకటి, మరియు ఉత్తేజకరమైన శక్తి యొక్క పరిమాణం వైబ్రేటింగ్ స్క్రీన్ల ఉత్పాదకతను ప్రభావితం చేసే ప్రధాన అంశం.

(1) వైబ్రేషన్ మోటారు ఎంపిక

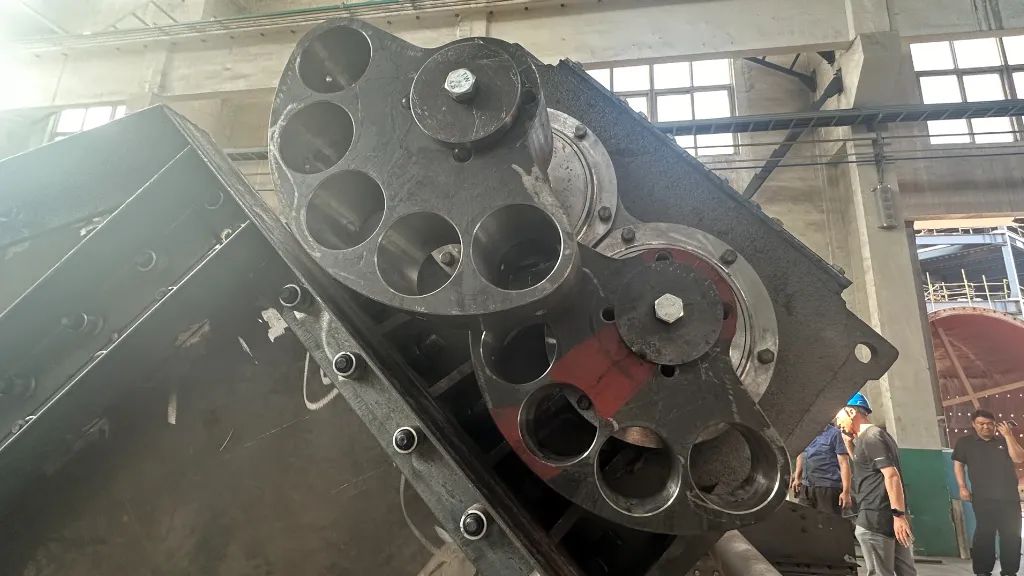

వైబ్రేటింగ్ స్క్రీన్ యొక్క వైబ్రేషన్ మూలం వలె, వైబ్రేషన్ మోటారు సహేతుకమైన డిజైన్, సాధారణ నిర్మాణం, కాంపాక్ట్నెస్, అధిక ఉత్తేజిత సామర్థ్యం, శక్తి పొదుపు మరియు సులభంగా సంస్థాపన మరియు డీబగ్గింగ్ యొక్క ప్రయోజనాలను కలిగి ఉండాలి. వైబ్రేషన్ మోటారు యొక్క ఎంపికలో వర్కింగ్ ఫ్రీక్వెన్సీ, గరిష్ట ఉత్తేజిత శక్తి మరియు శక్తి వంటి పారామితులు ఉంటాయి. మొదట, పని పౌన frequency పున్యం మరియు ఉత్తేజిత శక్తిని ఎంచుకోవాలి. వైబ్రేషన్ మోటారు యొక్క వేగం పని పౌన frequency పున్యానికి దగ్గరగా ఉండాలి; గరిష్ట ఉత్తేజిత శక్తి ఎంచుకున్న మోటారు యొక్క సింథటిక్ ఉత్తేజిత శక్తి పరిధిలో ఉండాలి, ఆపై వైబ్రేషన్ మోటారు యొక్క శక్తిని పని పౌన frequency పున్యం మరియు గరిష్ట ఉత్తేజిత శక్తి ప్రకారం ఎంచుకోవాలి.

(2) ఉత్తేజిత శక్తి యొక్క సర్దుబాటు

వైబ్రేటింగ్ స్క్రీన్ యొక్క ఉత్పాదకత ఉత్తేజిత శక్తికి విపరీతంగా సంబంధం కలిగి ఉంటుంది. ఉత్తేజిత శక్తి పెరుగుదల ఉత్పాదకత వేగంగా పెరుగుతుంది, అయితే ఉత్తేజిత శక్తి పెరుగుదలతో అడ్డంకి రేటు వేగంగా తగ్గుతుంది. ఉత్తేజిత శక్తి పాస్ రేటు మరియు స్క్రీన్ యొక్క అణిచివేత రేటుపై కూడా ఒక నిర్దిష్ట ప్రభావాన్ని చూపుతుంది. మార్పు చట్టం తరంగ ఆకారంలో ఉంటుంది: ఉత్తేజిత శక్తి చాలా తక్కువగా ఉన్నప్పుడు, పాస్ రేటు మరియు అణిచివేత రేటు పేలవంగా ఉంటుంది; ఉత్తేజిత శక్తి చాలా పెద్దదిగా ఉన్నప్పుడు, వైబ్రేషన్ మోటారు షాఫ్ట్ యొక్క రెండు చివర్లలోని అసాధారణ బ్లాకుల ఘర్షణ పెరుగుతుంది. హై-స్పీడ్ రొటేషన్ కింద, మోటారును దెబ్బతీయడం మరియు మోటారు యొక్క సేవా జీవితాన్ని తగ్గించడం సులభం. అందువల్ల, ఉత్తేజిత శక్తి యొక్క పరిమాణాన్ని సహేతుకంగా సర్దుబాటు చేయడం చాలా ముఖ్యం. వైబ్రేషన్ మోటారు యొక్క ఉత్తేజకరమైన శక్తి హై-స్పీడ్ తిరిగే అసాధారణ బ్లాక్ ద్వారా ఉత్పత్తి చేయబడిన సెంట్రిఫ్యూగల్ జడత్వం. విపరీతతను మార్చడం ద్వారా మరియు తద్వారా ఉత్తేజకరమైన శక్తి యొక్క వ్యాప్తి, ఉత్తేజకరమైన శక్తిని సర్దుబాటు చేయవచ్చు.

03 స్క్రీన్ ఉపరితలం యొక్క కదలిక మోడ్ను మెరుగుపరచండి

స్క్రీన్ ఉపరితలం యొక్క కదలిక మోడ్ వైబ్రేటింగ్ స్క్రీన్ యొక్క పని సామర్థ్యంపై గొప్ప ప్రభావాన్ని చూపుతుంది. స్క్రీన్ ఉపరితలం యొక్క ఆదర్శ కదలిక మోడ్ ఉండాలి:

1) స్క్రీన్ ఉపరితల దాణా ముగింపు యొక్క నిలువు వ్యాప్తి ఉత్సర్గ ముగింపు యొక్క నిలువు వ్యాప్తి కంటే ఎక్కువగా ఉండాలి.

దాణా చివరలో పెద్ద నిలువు వ్యాప్తి ఈ చివరలో మందమైన పదార్థాన్ని సమర్థవంతంగా స్తరాధుడవుతుంది. అదే సమయంలో, వంపు కోణం సహాయంతో, ఈ చివర ఉన్న అదనపు పదార్థాన్ని స్క్రీన్ ఉపరితలం మధ్యలో త్వరగా వ్యాప్తి చేయవచ్చు, తద్వారా చక్కటి-కణిత పదార్థాన్ని సాపేక్షంగా సన్నని పదార్థ పొరలో స్తరీకరించవచ్చు, స్క్రీన్ ఉపరితలం యొక్క వాస్తవ వినియోగ ప్రాంతాన్ని పెంచుతుంది. పదార్థం ఉత్సర్గ ముగింపుకు చేరుకున్నప్పుడు, పదార్థం స్తరీకరించబడింది. ఈ సమయంలో, చక్కటి-కణిత పదార్థానికి మంచి స్క్రీనింగ్ పరిస్థితులు ఉన్నాయని నిర్ధారించడానికి చిన్న నిలువు వ్యాప్తి మాత్రమే అవసరం. చాలా పెద్ద నిలువు వ్యాప్తి చక్కటి-కణిత పదార్థం యొక్క స్క్రీనింగ్ వాతావరణాన్ని దెబ్బతీస్తుంది.

2) స్క్రీన్ ఉపరితలం యొక్క పొడవుతో, దాణా ముగింపు నుండి, భౌతిక కదలిక వేగం తగ్గుతున్న స్థితిలో ఉండాలి.

ఎందుకంటే పదార్థ కదలిక వేగం తగ్గుతుంది, కాని పదార్థ పొర మొత్తం స్క్రీన్ ఉపరితలంపై ఒక నిర్దిష్ట మందాన్ని నిర్వహిస్తుంది, తద్వారా చక్కటి-కణిత పదార్థం స్క్రీన్ ఉపరితలం యొక్క సాపేక్షంగా ఎక్కువ శ్రేణిలో పొరలలో పరీక్షించబడుతుంది, స్క్రీన్ యొక్క వాస్తవ వినియోగ ప్రాంతాన్ని పెంచుతుంది. అదే సమయంలో, స్క్రీన్ పొడవుతో స్క్రీన్ చొచ్చుకుపోయే మొత్తం ఏకరీతిగా ఉంటుంది, ఇది స్క్రీన్ ఉపరితలం యొక్క స్క్రీన్ చొచ్చుకుపోయే సంభావ్యతకు పూర్తి ఆటను ఇస్తుంది. ఇటీవలి సంవత్సరాలలో అభివృద్ధి చేయబడిన సమాన-మందం స్క్రీన్ మరియు డ్యూయల్-ఫ్రీక్వెన్సీ వైబ్రేటింగ్ స్క్రీన్ సాధారణ వైబ్రేటింగ్ స్క్రీన్ యొక్క లోపాలను మొత్తం స్క్రీన్ ఉపరితలం మరియు తక్కువ యూనిట్ స్క్రీనింగ్ సామర్థ్యం యొక్క స్థిరమైన వ్యాప్తితో అధిగమించాయి, తద్వారా ఫీడ్ ఎండ్ పెద్ద వ్యాప్తిని కలిగి ఉంటుంది మరియు ఉత్సర్గ ముగింపు సాధారణ వైబ్రేటింగ్ స్క్రీన్ మాదిరిగానే ఉంటుంది, తద్వారా పని సామర్థ్యాన్ని మెరుగుపరుస్తుంది.

04 లోహేతర స్క్రీన్లను ఉపయోగించండి

లోహేతర తెరలు ఈ క్రింది ప్రయోజనాలను కలిగి ఉన్నాయి:

1) స్క్రీనింగ్ సామర్థ్యాన్ని మెరుగుపరచండి. ఇది మెటల్ స్క్రీన్ల స్క్రీనింగ్ సామర్థ్యాన్ని 20%మెరుగుపరుస్తుంది.

2) మంచి దుస్తులు నిరోధకత మరియు సుదీర్ఘ సేవా జీవితం. దీని సగటు జీవితం మెటల్ స్క్రీన్ల కంటే 25 రెట్లు ఎక్కువ.

3) సంస్థాపనా సమయాన్ని తగ్గించండి మరియు పరికరాల ఆపరేషన్ రేటును మెరుగుపరచండి. లోహేతర తెరల సేవా జీవితం బాగా విస్తరించినందున, స్క్రీన్ ఉపరితల పున ments స్థాపనల సంఖ్య తగ్గుతుంది మరియు పరికరాల ఆపరేషన్ రేటు సాధారణంగా మెటల్ స్క్రీన్ల కంటే 15% ఎక్కువ.

4) శబ్దాన్ని తగ్గించండి మరియు పని వాతావరణాన్ని మెరుగుపరచండి.

స్క్రీన్ బాక్స్తో ప్రతిధ్వనించడంతో పాటు, మెటల్ స్క్రీన్ ఆపరేషన్ సమయంలో కొన్ని కంపనాలను కూడా ఉత్పత్తి చేస్తుంది. ఈ దృగ్విషయం ధరించిన తర్వాత మరింత స్పష్టంగా కనిపిస్తుంది. అదనంగా, పెట్టె ఉపరితలంపై పదార్థం యొక్క దృ ision ీకొనడం మరియు ఇతర భాగాల కంపనం అధిక శబ్దాన్ని ఉత్పత్తి చేస్తుంది. నాన్-మెటాలిక్ మెటీరియల్ స్క్రీన్ యొక్క మొత్తం స్క్రీన్ ప్లేట్ మొత్తం, ఇది ఒక నిర్దిష్ట బఫరింగ్ ప్రభావాన్ని కలిగి ఉంటుంది మరియు శబ్దాన్ని సుమారు 20 డిబి (ఎ) తగ్గించగలదు.

05 బహుళ-ఛానల్ దాణా పద్ధతిని ఉపయోగించండి

వైబ్రేటింగ్ స్క్రీన్ సాధారణంగా వన్-వే ఫీడింగ్ను ఉపయోగిస్తుంది. స్క్రీన్ ఉపరితలానికి పదార్థం సరఫరా చేయబడిన తరువాత, విభజన కణ పరిమాణం కంటే చాలా చిన్న పదార్థాలు తినే చివర స్క్రీన్ రంధ్రాల గుండా త్వరగా వెళతాయి మరియు అండర్-స్క్రీన్ ఉత్పత్తిగా మారతాయి. ఉత్సర్గ ముగింపు నుండి 1/3 ~ 1/2 స్క్రీన్ ఉపరితలం, ఒక నిర్దిష్ట స్క్రీనింగ్ పాత్రను కొనసాగించడంతో పాటు, ప్రధానంగా రవాణా పాత్ర పోషిస్తుంది, కాబట్టి స్క్రీన్ ఉపరితలం యొక్క వినియోగ రేటు ఎక్కువగా లేదు. మల్టీ-ఛానల్ ఫీడింగ్ ఉపయోగించబడితే, ఇది స్క్రీన్ ఉపరితలం యొక్క వెడల్పును పెంచడానికి మరియు స్క్రీన్ ఉపరితలంపై సరఫరా చేయబడిన పదార్థ పొర యొక్క మందాన్ని తగ్గించడానికి సమానం, ఇది స్క్రీన్ రంధ్రాల ద్వారా స్క్రీన్ ఉపరితలాన్ని త్వరగా సంప్రదించే చక్కటి-కణిత పదార్థానికి అనుకూలంగా ఉంటుంది. అదే సమయంలో, స్క్రీన్ ఉపరితలం పూర్తిగా ఉపయోగించబడుతుంది, ఇది ముతక కణాల అనవసరమైన రవాణా దూరాన్ని తగ్గిస్తుంది, తద్వారా స్క్రీనింగ్ పని సామర్థ్యాన్ని మెరుగుపరుస్తుంది.

06 ఆపరేషన్ నిర్వహణను బలోపేతం చేయండి

ఆపరేషన్ మరియు నిర్వహణ కూడా వైబ్రేటింగ్ స్క్రీన్ పనితీరుపై కొంత ప్రభావాన్ని చూపుతాయి. వైబ్రేటింగ్ స్క్రీన్ సమర్ధవంతంగా పరుగులు తీయడానికి, ఇది ఆపరేటింగ్ విధానాలకు అనుగుణంగా జాగ్రత్తగా నిర్వహించబడాలి, సమానంగా, నిరంతరం మరియు మితంగా ఆహారం ఇవ్వడం, స్క్రీన్ ఉపరితలం యొక్క మొత్తం వెడల్పు వెంట పదార్థం సమానంగా పంపిణీ చేయబడిందని నిర్ధారిస్తుంది, తద్వారా చక్కటి కణాల స్క్రీనింగ్ను సులభతరం చేస్తుంది మరియు అధిక ప్రాసెసింగ్ సామర్థ్యాన్ని పొందడం.

అదనంగా, స్క్రీన్ మెషీన్ యొక్క నిర్వహణ మరియు సంరక్షణను బలోపేతం చేయడం కూడా అవసరం, స్క్రీన్ ఉపరితలాన్ని సకాలంలో శుభ్రపరచడం మరియు పరికరాల యొక్క మంచి పరిస్థితిని నిర్ధారించడానికి దెబ్బతిన్న స్క్రీన్ ఉపరితలాలను మరమ్మతు చేయడం మరియు భర్తీ చేయడం, స్క్రీనింగ్ ప్రాసెస్ ఇంజనీరింగ్ యొక్క స్థిరమైన మరియు అధిక ఉత్పత్తిని నిర్ధారించడానికి ఇది చాలా ప్రాముఖ్యత కలిగి ఉంది.